Nah am Kunden,

an Märkten & Innovationen

![]()

Mit unseren globalen Entwicklungszentren und Produktionsstandorten sind wir nah am Kunden, an den Märkten und Innovationen. Zu unseren Stärken gehören modernste Technologien für die Produktentwicklung und -fertigung. Tagtäglich zeigen unsere rund 1.600 qualifizierten und erfahrenen Mitarbeiter in der Produktion ihr Können und sorgen dafür, dass Kunden in Europa, Nordamerika und Asien pünktlich und zuverlässig beliefert werden. Ihr Fachwissen und Engagement bilden die Grundlage für die hervorragende Qualität, für die ACPS Automotive bekannt ist. Mit jahrzehntelanger Erfahrung und der Fähigkeit, anspruchsvolle Produktanforderungen zu erfüllen, begeistern wir unsere Kunden. Unsere Mitarbeiter beherrschen eine breite Palette an spezialisierten Prozessen, von CNC-Biegen, Umformen, Zerspanen, Lackieren und Schweißen bis hin zur Montage sowie elektrischen und kinematischen Prüfungen. Wir überzeugen durch unser Know-how mit an sich gegensätzlichen Produktanforderungen: Hochpräzise mechatronische Systeme treffen auf solide kraftabsorbierende Quer- und Längsträger aus dem Stahlbau.

Unser Know-how

in der Fertigung

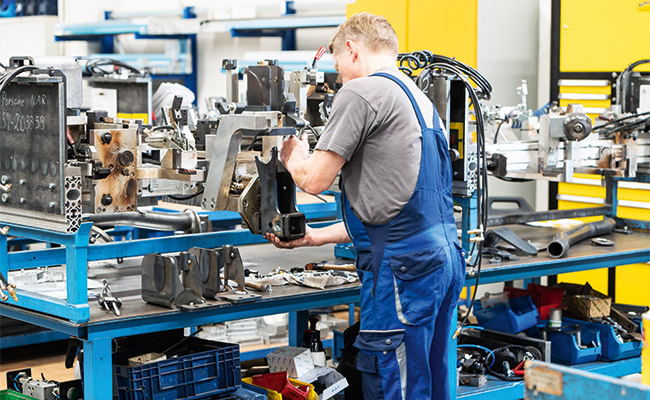

Werkzeugbau

Die Abteilung Werkzeugbau in unseren Fertigungsstandorten hat eine zentrale Bedeutung für den Betrieb. Hier werden alle zuvor in der Konstruktionsabteilung entwickelten Werkzeuge gebaut, erprobt und optimiert, die für die Produktion der Anhängevorrichtungen benötigt werden. Die Mitarbeiter in dieser Abteilung sind hochqualifizierte Experten, die mit modernsten Werkzeugmaschinen arbeiten. Sie sorgen dafür, dass die Werkzeuge und Vorrichtungen präzise und zuverlässig funktionieren, um eine hochwertige wiederholgenaue Fertigung zu gewährleisten. Darüber hinaus sind sie auch für die Wartung und Instandhaltung der Werkzeuge verantwortlich. Die Abteilung Werkzeugbau trägt entscheidend zur Effizienz und Qualität des gesamten Fertigungsprozesses bei.

Vorfertigung I: Laserbearbeitung

Das Laserschneiden spielt eine entscheidende Rolle in der Produktion von Anhängevorrichtungen. In diesem Prozess werden die meisten benötigten Teile direkt vor Ort aus Stahlplatten gefertigt. Durch den Einsatz von modernster Lasertechnologie können Teile in unterschiedlichsten Formen und Materialstärken hergestellt werden. Das Laserschneiden garantiert dabei höchste Präzision und Wiederholgenauigkeit, wodurch eine reibungslose Produktion gewährleistet wird.

Vorfertigung II: Umformen, Schneiden, Pressen

Die Produktion von Anhängevorrichtungen geht in der nächsten Stufe in den Vorbereitungsbereich über, in welchem Teile gebogen, gepresst und geschnitten werden. Hier werden vor allem die Teile weiterbehandelt, die zuvor in der Laserabteilung aus den Blechtafeln herausgelasert wurden. Es werden aber auch Kaufteile in die für uns notwendige Geometrie weiterverarbeitet.

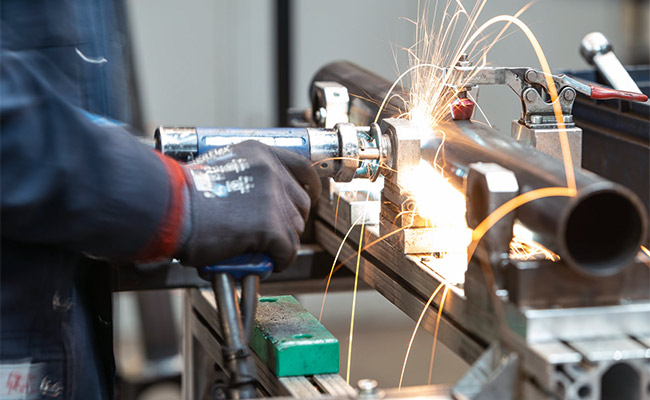

Vorfertigung III: CNC-Bearbeitung

In der CNC-Bearbeitung unserer Fertigungsbetriebe für Anhängevorrichtungen bearbeiten wir Schmiedeteile wie beispielsweise Kugelhälse und Schmiedemitten, aber auch Flanschplatten. Mit modernen CNC-Maschinen werden die rohen, geschmiedeten bzw. gelaserten Bauteile bearbeitet, um die endgültige Form zu erreichen. Durch Drehen, Fräsen und Bohren formen wir in unseren Produktionsbetrieben die Teile und bereiten sie für die nachgelagerten Arbeitsgänge vor. Die bearbeiteten Teile werden anschließend zur Lackierung oder zur Wärmebehandlung und anderen Oberflächenbehandlungen intern weiterverarbeitet oder an externe Dienstleister geschickt, um einen optimalen Korrosionsschutz zu gewährleisten. Bearbeitete Flanschplatten hingegen gehen direkt in die Schweißerei, wo sie verschweißt werden.

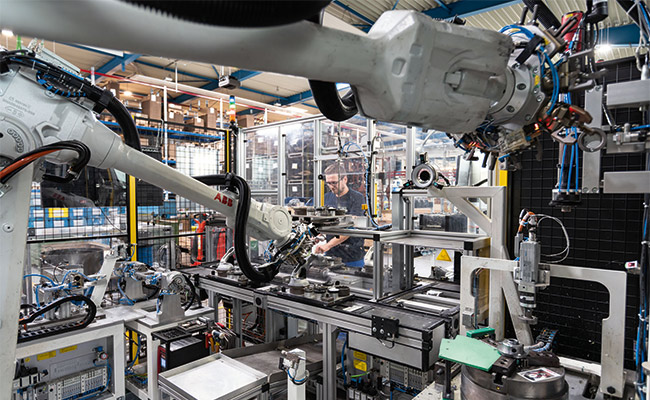

Schweißen

Unsere Anhängevorrichtung ist ein Sicherheitsprodukt, weshalb es von höchster Bedeutung ist, dass ihre Entwicklung und Produktion regulatorischen, kundenspezifischen sowie hohen ACPS Automotive-Anforderungen entspricht. Hierbei legen wir besonderen Wert auf das Schweißen, das ein kritischer Prozess ist, und setzen auf unsere jahrzehntelange Erfahrung und Fachkompetenz. Das MAG Schweißen hat sich als Standardprozess für die Anhängevorrichtung etabliert, wir verwenden hierfür Schweißroboter, die höchste Reproduzierbarkeit und Qualität garantieren, einschließlich Dokumentation und Auswertung der Produktionsdaten.

Als Schweißer in einem Produktionsbetrieb ist es von großer Bedeutung, ein hohes Qualitätsbewusstsein und ein starkes Verantwortungsbewusstsein zu besitzen. Eine zuverlässige Arbeitsweise ist ebenso unerlässlich, da jeder Schweißvorgang einen entscheidenden Beitrag zur Hochwertigkeit und Sicherheit des Endprodukts leistet. Ein Schweißer trägt daher eine große Verantwortung für die Güte und den Erfolg des gesamten Produktionsprozesses.

Lackieren

Die Beschichtung des Bauteils ist der nächste wichtige Schritt nach dem Schweißen. Um eine lange Lebensdauer und eine hohe Funktionsfähigkeit zu gewährleisten, setzen wir auf das KTL-Verfahren (Kathodische Tauchlackierung), welches nahezu für alle unsere Produkte zum Einsatz kommt. Diese Methode sorgt für einen effektiven Korrosionsschutz unserer Produkte. Durch das Tauchlackieren erhalten die Teile einen gleichmäßigen Oberflächenschutz.

Kugelhalsmontage / Vormontage

Die Kugelhalsmontage spielt eine entscheidende Rolle in der Fertigung von Anhängevorrichtungen und kann mithilfe von manuellen über halbautomatischen bis vollautomatischen Verfahren in Roboterzellen durchgeführt werden. Dadurch können wir uns flexibel auf die Kudenbedarfe einstellen und Groß- wie auch Kleinserien unter Einhaltung der Qualität wirtschaftlich bedienen.

Endmontage

In unserem Fertigungsbetrieb für Anhängevorrichtungen hat die Endmontage eine zentrale Bedeutung. Hier wird das Schwenksystem (E5, E3, H5D und M5) – Endprodukt der Vormontage – an den Querträger – Endprodukt der Schweißerei – montiert und über weitere Montageschritte zum fertigen Endprodukt komplettiert. Am Ende des Prozesses werden alle fertigen Kupplungen an Prüfständen überprüft, um sicherzustellen, dass sie einwandfrei funktionieren und den hohen Anforderungen unserer Kunden entsprechen.

Optimierte Logistik

für den reibungslosen Produktionsablauf

Der Bereich Lager und Logistik ist ein wesentlicher Bestandteil unserer Fertigungsbetriebe. Die Sicherstellung einer kontinuierlichen Materialversorgung ist von größter Bedeutung, um die Produktionseffizienz zu garantieren und den unmittelbaren Kundenbedürfnissen gerecht zu werden. Um dies zu erreichen, verfügt das Unternehmen über ausreichende Lagerflächen für Rohmaterial, Zwischen- und Fertigprodukte. Die effiziente Betreuung dieser Lagerbestände wird von erfahrenen Logistikspezialisten mithilfe moderner Anlagen und ERP-Systemen zur betrieblichen Ressourcenplanung sichergestellt. Diese Kombination aus erstklassiger Logistikausstattung und Fachwissen ermöglicht eine zuverlässige und effiziente Materialbeschaffung und Fertigungssteuerung.

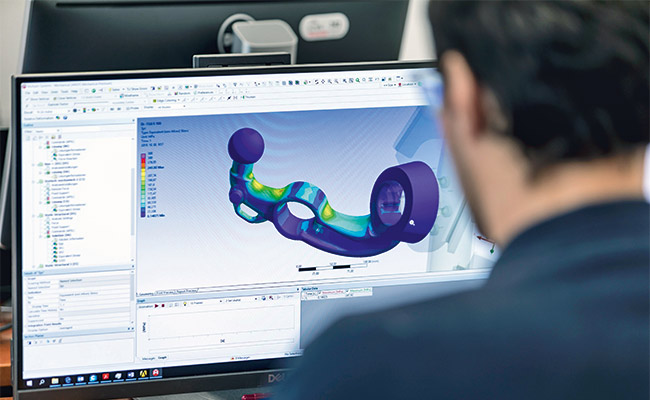

Hochmoderne Forschung und Entwicklung

an den Produktionsstandorten

Die Abteilung Forschung und Entwicklung in Kecskemét, Ungarn, und Querétaro, Mexiko, ist ein wichtiger Bereich dieser beiden Standorte. Sie konzentriert sich auf die Entwicklung von Anhängevorrichtungen, von der Konzeption bis zur Integration in die Produktion. Dies beinhaltet das Entwerfen von Anhängevorrichtungen für den Original- und Nachrüstbereich, die Produktion von Prototypen, deren Installation in Fahrzeuge, Prüfungen und die Einbeziehung in die Fertigung. Erfahrene Ingenieure mit moderner CAx-Software entwickeln innovative und hochwertige Anhängevorrichtungen, die sorgfältig getestet werden, um eine optimale Funktionalität zu gewährleisten.