Cerca de los clientes,

los mercados y las innovaciones

![]()

Con nuestros centros de desarrollo y plantas de producción en todo el mundo, estamos cerca de nuestros clientes, de los mercados y de las innovaciones. Entre nuestros puntos fuertes se encuentran las tecnologías más modernas para el desarrollo y la fabricación de productos. Cada día, nuestros aproximadamente 1600 empleados cualificados y experimentados demuestran su destreza en la producción y se encargan de que los clientes de Europa, Norteamérica y Asia reciban sus pedidos de forma puntual y fiable. Sus conocimientos técnicos y su compromiso son la base de la excelente calidad por la que ACPS Automotive es conocida. Con décadas de experiencia y la capacidad de satisfacer exigentes requisitos de producto, entusiasmamos a nuestros clientes. Nuestros empleados dominan una amplia gama de procesos especializados, desde el doblado CNC, el conformado, el mecanizado, el pintado y la soldadura hasta el montaje y las pruebas eléctricas y cinemáticas. Convencemos con nuestros conocimientos técnicos en requisitos de productos aparentemente contradictorios: los sistemas mecatrónicos de alta precisión se combinan con sólidos travesaños y largueros de acero que absorben la fuerza.

Nuestro Know-how

en la fabricación

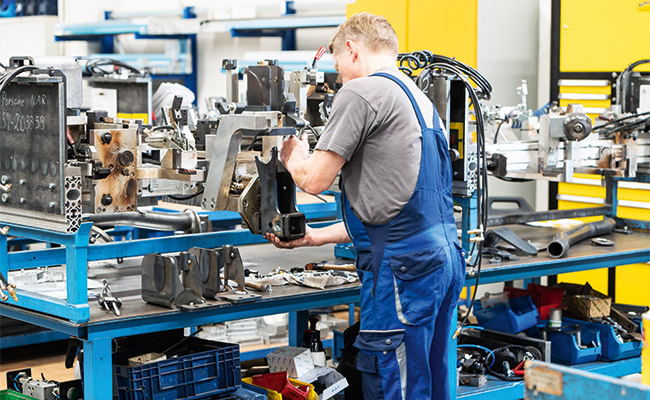

Fabricación de herramientas

El departamento de fabricación de herramientas de nuestras plantas de producción tiene una importancia fundamental para el funcionamiento de la empresa. Aquí se construyen, prueban y optimizan todas las herramientas desarrolladas previamente en el departamento de diseño que se necesitan para la producción de los dispositivos de remolque. Los empleados de este departamento son expertos altamente calificados que trabajan con máquinas herramienta de última generación. Se encargan de que las herramientas y los dispositivos funcionen con precisión y fiabilidad para garantizar una fabricación repetible y de alta calidad. Además, también son responsables del mantenimiento y la conservación de las herramientas. El departamento de fabricación de herramientas contribuye de manera decisiva a la eficiencia y la calidad de todo el proceso de fabricación.

Prefabricación I: procesamiento con láser

El corte por láser desempeña un papel decisivo en la producción de dispositivos de remolque. En este proceso, la mayoría de las piezas necesarias se fabrican directamente in situ a partir de placas de acero. Gracias al uso de la tecnología láser más avanzada, se pueden fabricar piezas de diferentes formas y espesores de material. El corte por láser garantiza la máxima precisión y repetibilidad, lo que asegura una producción fluida.

Prefabricación II: conformado, corte, prensado

La producción de dispositivos de remolque pasa a la siguiente etapa en el área de preparación, donde las piezas se doblan, prensan y cortan. Aquí se procesan principalmente las piezas que previamente se han cortado con láser a partir de láminas de chapa en el departamento de láser. Sin embargo, también se procesan piezas compradas para darles la geometría que necesitamos.

Prefabricación III: Mecanizado CNC

En el mecanizado CNC de nuestras plantas de fabricación de dispositivos de remolque, procesamos piezas forjadas como cuellos esféricos y centros forjados, pero también placas de brida. Las piezas brutas, forjadas o cortadas con láser se procesan con modernas máquinas CNC para obtener la forma definitiva. Mediante torneado, fresado y taladrado, damos forma a las piezas en nuestras plantas de producción y las preparamos para las operaciones posteriores. A continuación, las piezas mecanizadas se someten a un proceso interno de pintura o tratamiento térmico y otros tratamientos superficiales, o se envían a proveedores externos para garantizar una protección óptima contra la corrosión. Por el contrario, las placas de brida mecanizadas se envían directamente a la soldadura, donde se sueldan.

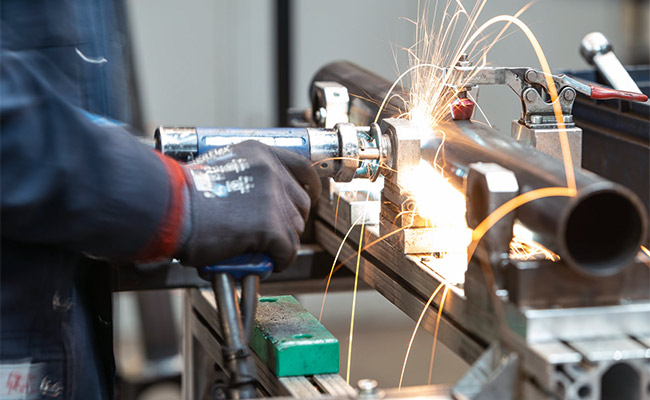

Soldadura

Nuestro dispositivo de remolque es un producto de seguridad, por lo que es de suma importancia que su desarrollo y producción cumplan con los requisitos normativos, específicos del cliente y los exigentes requisitos de ACPS Automotive. En este sentido, damos especial importancia a la soldadura, que es un proceso crítico, y nos basamos en nuestras décadas de experiencia y competencia técnica. La soldadura MAG se ha establecido como el proceso estándar para el dispositivo de remolque. Para ello, utilizamos robots de soldadura que garantizan la máxima reproducibilidad y calidad, incluyendo la documentación y la evaluación de los datos de producción.

Como soldador en una planta de producción, es muy importante tener un alto nivel de conciencia de calidad y un gran sentido de la responsabilidad. También es esencial trabajar de manera confiable, ya que cada proceso de soldadura contribuye de manera decisiva a la alta calidad y seguridad del producto final. Por lo tanto, un soldador tiene una gran responsabilidad en la calidad y el éxito de todo el proceso de producción.

Pintura

El recubrimiento del componente es el siguiente paso importante después de la soldadura. Para garantizar una larga vida útil y un alto rendimiento, utilizamos el proceso KTL (recubrimiento catódico por inmersión), que se aplica a casi todos nuestros productos. Este método garantiza una protección eficaz contra la corrosión de nuestros productos. El recubrimiento por inmersión proporciona a las piezas una protección superficial uniforme.

Montaje con cuello esférico / Premontaje

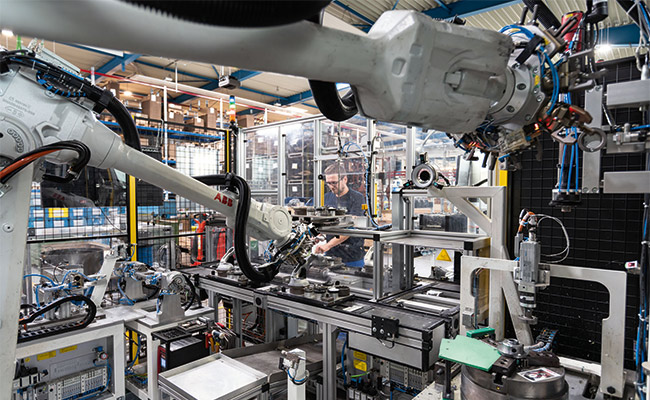

El montaje de cuellos esféricos desempeña un papel decisivo en la fabricación de dispositivos de remolque y puede realizarse mediante procesos manuales, semiautomáticos o totalmente automáticos en celdas robotizadas. Esto nos permite adaptarnos de manera flexible a las necesidades de los clientes y atender de forma rentable tanto series grandes como pequeñas, respetando siempre la calidad.

Montaje final

En nuestra planta de fabricación de dispositivos de remolque, el montaje final tiene una importancia fundamental. Aquí se monta el sistema giratorio (E5, E3, H5D y M5), producto final del premontaje, en el travesaño, producto final de la soldadura, y se completa mediante otros pasos de montaje hasta obtener el producto final. Al final del proceso, todos los enganches terminados se comprueban en bancos de pruebas para garantizar que funcionan correctamente y cumplen con los altos requisitos de nuestros clientes.

Logística optimizada

para un proceso de producción sin contratiempos

El área de almacenamiento y logística es una parte esencial de nuestras operaciones de fabricación. Garantizar un suministro continuo de materiales es de suma importancia para asegurar la eficiencia de la producción y satisfacer las necesidades inmediatas de los clientes. Para lograrlo, la empresa cuenta con suficiente espacio de almacenamiento para materias primas, productos intermedios y productos terminados. La gestión eficiente de estas existencias está garantizada por especialistas en logística con amplia experiencia, que utilizan instalaciones modernas y sistemas ERP para la planificación de los recursos operativos. Esta combinación de equipamiento logístico de primera clase y conocimientos técnicos permite un abastecimiento de materiales y un control de la producción fiables y eficientes.

Investigación y desarrollo de vanguardia

en las plantas de producción

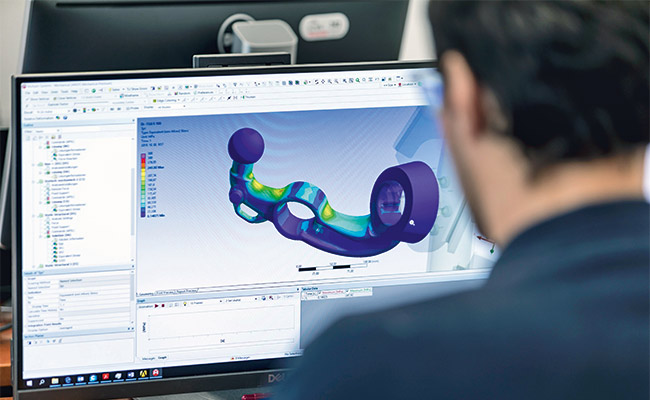

El departamento de Investigación y Desarrollo en Kecskemét (Hungría) y Querétaro (México) es un área importante de estas dos sedes. Se centra en el desarrollo de dispositivos de remolque, desde su concepción hasta su integración en la producción. Esto incluye el diseño de dispositivos de remolque para el sector de equipos originales y de reequipamiento, la producción de prototipos, su instalación en vehículos, pruebas e integración en la fabricación. Ingenieros experimentados con software CAx moderno desarrollan dispositivos de remolque innovadores y de alta calidad, que se someten a pruebas exhaustivas para garantizar una funcionalidad óptima.